液控单向阀在回路中的设计 — 【中阀小课堂】 NO.00989

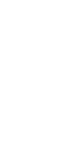

液控单向阀是允许液流向一个方向流动,反向开启则必须通过液压控制来实现的单向阀,液压原理图形符号如图1(内泄)、图2(外泄))。内泄式液控单向阀一般用于反向出油腔(A口)无背压或背压较小的场合)(如图7、图8);而外泄式液控单向阀可用于反向出油腔(A口)背压较高的场合,以降低最小的控制压力,节省控制功率(如图10)。液控单向阀为锥阀,反向泄漏量极少,闭锁性好,在很多场合得到应用。

液控单向阀的种类:液控单向阀常用的安装连接形式有底板连接及螺纹连接、叠加式连接、二通插装式连接。底板连接及螺纹连接式液控单向阀有内泄式及外泄式,內泄式液控单向阀可分为无释压型及预释压型(如图3)、外泄式液控单向阀可分为无释压型(如图4)及预释压型;叠加式液控单向阀基本。上为內泄式(如图8中件号2);二通插装式液控单向阀有液控式(如图5、图6)及电液控式(如图11中件号3),二通插装式液控单向阀均须设计单独的外泄口(Y口)。

液控单向阀的作用:可用作二通开关阀,也可用作保压阀、平衡阀或立式液压缸的支撑阀(当管路破裂时,作为防止负载失压的安全措施,或避免执行机构在液压闭锁时的爬行或漂移);用两个液控单向阀或一个双液控单向阀还可以组成液压锁,将液压缸活塞杆准确锁定在某个位置;还可以作为充液阀,从油箱(或充液油箱)向液压缸或系统补充油液,以免出现吸空现象。

液控单向阀种类齐全、作用显著,得到广大液压系统设计者的广泛应用。但如何避免液控单向阀在液压系统回路中出现故障,使液压系统回路设计既高效节能又安全可靠,是广大设计者渴望解决的问题。积累了多年设计经验,下面阐述几种工况下液控单向阀在液压系统回路中的合理设计,与大家共鸣。

液控单向阀在液压系统回路中的合理设计

1、避免振动及噪声

在高压液压系统回路中的液控单向阀反向开启前,高压封闭油腔(B腔)内压力很高,瞬间释压可能会产生冲击振动和噪声,对液压系统的正常运行极为不利,也称之为“炮鸣”。为了避免这种现象,现推荐以下几种设计方案供参考:

1.1 可以采用带预释压机构的液控单向阀结构形式(如图3),缓慢推开释压阀芯后再推开主阀芯,实际上是一个分级失压的过程,不仅可以缓和冲击、降低噪声、还可使控制压力得到明显降低。带卸载功能的液单,可以实现缸中受乐流体的平稳失压,从而避免可能的压力冲击。

1.2 液控单向阀的控制油路上设计单向节流阀(如图10)或阻尼(如图11)使液控单向阀的控制速度减慢,进而使液控单向阀反向平稳开启。

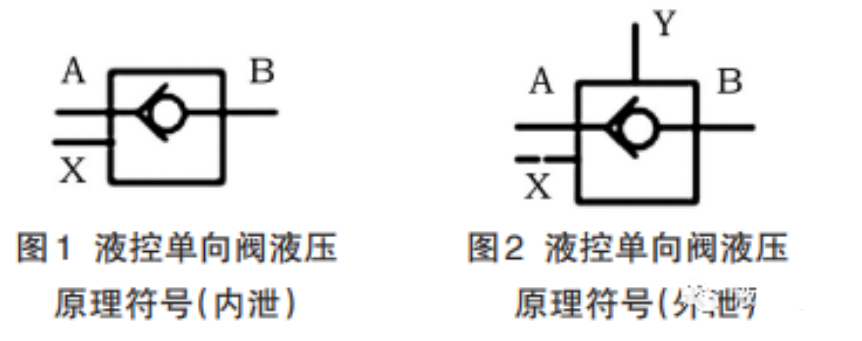

1.3 设计小型截止式电磁换向阀卸压(如图7)。电磁换向阀1的YV 1通电,液压缸3的活塞杆下行,当液压缸3完成挤压后,在活塞杆退回之前,截止式电磁换向阀4的电磁铁YV 3先通电约2S后,电磁换向阀1的YV 2通电换向,液压缸3的活塞杆退回。这样,在几乎没有压力的情况下电磁换向阀1进行换向,使液压缸活塞杆上行,从而避免了振动及噪声。

2、液控单向阀在液压系统平衡回路中的合理设计

液控单向阀闭锁性好,可有效防止液压缸活塞等运动部件在停止时的下滑,起到可靠的平衡支撑作用。某机构液压系统平衡回路(如图8),为了避免液压缸在重力负载下行时平稳性差的现象,在液压缸与液控单向阀之间设计了单向节流阀。理论分析如下:液压缸活塞杆下行时,由于液控单向阀2只有在液压缸3上腔压力达到液控单向阀2的控制压力时才能打开;如果回路中没有单向节流阀4,在重力负载作用下,液控单向阀2打开--液压缸3的活塞杆快速下降--油缸上腔失压(控制压力达不到)--液控单向阀2关闭--液压缸上腔又建压(达到液控单向阀控制压力)--液控单向阀2又打开,这样循环往复,带来运行不利的振动和噪声。在液压缸与液控单向阀之间设计了单向节流阀4(回油节流),平衡了重力负载,实现了液压缸3的平稳运行。提高了液压系统及相应设备的安全可靠性。

3、液控单向阀在液压系统锁紧回路中的合理设计

液压系统中用两个液控单向阀或一个双液控单向阀可以实现液压缸锁紧回路(如图8),图8中选用了叠加式的双液控单向阀2,应注意选用Y型或H型中位机能的电磁换向阀1,以保证中位时液控单向阀控制口及反向出油腔(A口)压力能立即释放,液控单向阀瞬间关闭,避免工作机构出现停位不准及窜动现象。

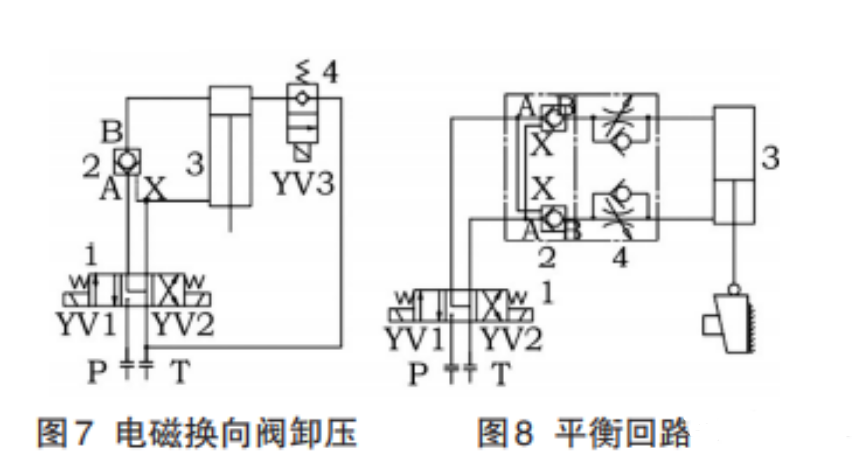

4、充液阀在液压系统回路中的合理设计

充液阀是一种特殊的液控单向阀(开启压力很低),如图9所示液压系统回路中设计了充液阀,通过执行元件悬挂物的重力实施高效节能的液压系统回路。可以实现液压缸空载快进(活塞杆伸出)、液压缸带载工进(活塞杆伸出加压)和快退(液压缸快速缩回)的工作循环。当YV 1通电时,压力油通过电磁换向阀1向液压缸上腔供油,依靠悬挂的重物克服摩擦力和回油阻力,迅速将液压缸下腔的油液通过电磁换向阀1排回油箱;此时油泵供油常常不能充满液压缸上腔,缸上腔未充满油部分会形成一定程度真空,受大气压作用,高位油箱4内的油液会通过充液阀2补充到液压缸上腔,实现空载快速下降。

5、液控单向阀外泄油路在液压系统回路中的合理设计

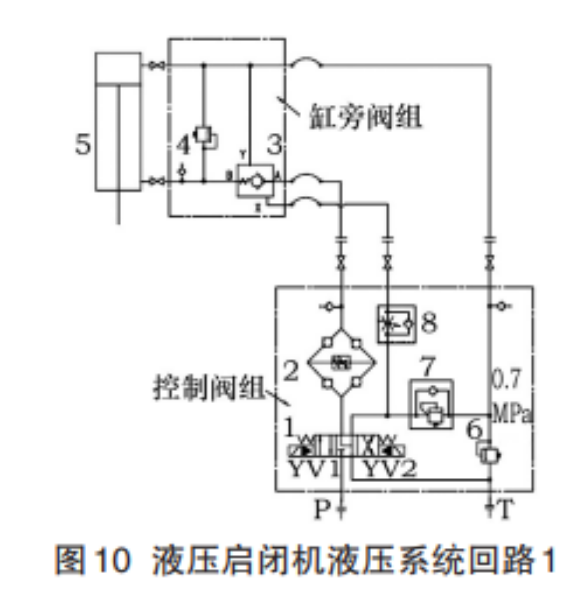

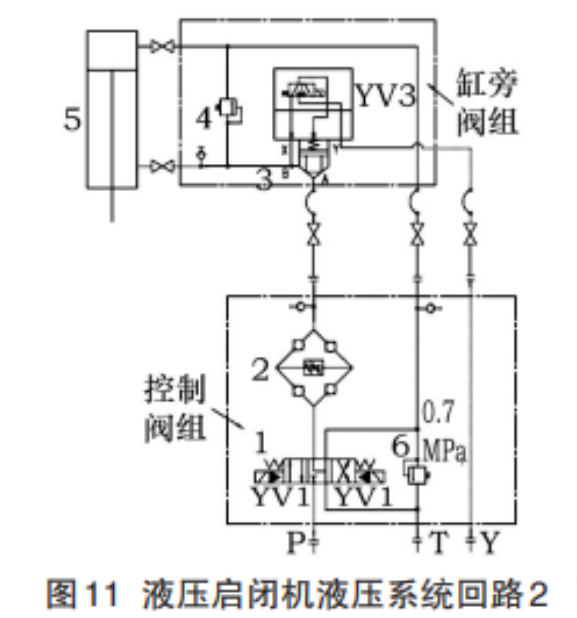

如图10、图11所示,为某弧门液压启闭机液压系统的两种回路,液压油缸无杆腔与有杆腔的面积比A无/A有=1.3;有杆腔启门压力18 MPa;靠自重闭门,液压缸无杆腔安全保护溢流阀6的设定压力0.7MPa。件号4为启门工况安全保护直动式溢流阀。

5.1 液控单向阀的Y口泄油汇入低压回路

如图10所示,启门工况液压系统动作原理简述:电液换向阀YV 1得电,P口压力油经调速阀组2、液控单向阀3进入液压缸5的下腔(有杆腔);液压缸5的上腔(无杆腔)油液经单向顺序阀7、电液换向阀1回到回油T口。

闭门工况液压系统动作原理简述:电液换向阀YV 2得电,P口压力油经电液换向阀1。单向顺序阀7进入液压缸5的上腔(无杆腔),液压缸5的下腔(有杆腔)油液经液控单向阀3、调速阀组2进入电液换向阀1回到回油T口。

如图10所示,自重闭门]过程无杆腔压力很低,达不到液控单向阀3的最低控制压力;设计了单向顺序阀7来给液控单向阀3的X口提供稳定可靠的控制压力;液控单向阀3的泄油Y口的油液汇入液压缸上腔(无杆腔)低压油路,结构紧凑、减少了液压设备外接管路;不考虑管路压力损失的情况下,此回路中液控单向阀的Y口会有0.7MPa的背压。这种液压系统回路中的液控单向阀只能选用底板连接及螺纹连接式液控单向阀,液控单向阀3的结构类似于图B-2,Y口的0.7MPa的背压会使控制油X口稍增加一点压力(<0.7MPa)。设B腔与控制油腔X受压面积比约1:3,那么此液控单向阀在(一定的控制压力(约7 MPa),克服B腔压力与Y腔的一点压力下就可以反向开启。

当然,如果低压回路压力较高(约>1 MPa),液控单向阀的Y口泄油就不建议汇入此低压回路,以免增加控制功率。

5.2 液控单向阀的Y口泄油须单独接泄油管到油箱

如图11所示,启门工况液压系统动作原理简述:电液换向阀YV 1得电,P口压力油经调速阀组2、插装电液控单向阀组3进入液压缸5的下腔(有杆腔);液压缸5的上腔(无杆腔)油液经电液换向阀1回到回油T口。

闭门工况液压系统动作原理简述:电液换向阀YV 2得电,P口压力油经电液换向阀1进入油缸5的上腔(无杆腔),液压缸5的下腔(有杆腔)油液经插装电液控单向阀组3(YV 3得电、插装单向阀反向开启)、调速阀组进入电液换向阀1回到回油T口。

如图11所示,插装电液控单向阀组3由二通插装方向阀及其控制盖板上叠加的电控方向座阀组成。插装阀A口连接液压系统控制阀组、插装阀B口连接液压缸有杆腔、插装阀X口油压来自插装阀的B口、泄油Y口的油液单独回到油箱。不考虑管路压力损失的情况下,此回路中液控单向阀的Y口压力为零。这种液压系统回路中的插装电液控单向阀组3的控制回路类似于图5,区别在于本液压系统回路是由电控先导座阀使插装阀反向开启;而图5是由液控先导座阀来使插装阀反向开启。

5.3 二通插装式液控单向阀

不管是液控(如图5及图6)还是电液控(如图11中件号3),其控制盖板的泄油Y口油液必须直接回油箱(理论上不允许有背压)。

如图11所示,设二通插装阀的A腔、B腔、C腔(弹簧所在的控制油腔)的面积代号分别为AA、AB、AC,二通插装阀的A腔、B腔、C腔(弹簧所在的控制油腔)的压力代号分别为PA、PB、PC;二通插装方向阀一般常见的面积比AB=0.3333AC或者AB=0.4AC。假设此二通插装阀面积比AB=0.4AC,弹簧开启压力为0.16MPa,那么PB=2.5PC+0.16MPa即可反向开启此插装液控单向阀;YV3通电时,二通插装阀弹簧所在的控制油腔C腔连通控制盖板的泄油Y口,即PC=PY;在Y口没有背压的情况下,即PC=PY=0时,PB>0.16MPa即可反向开启此插装液控单向阀,完成此油缸伸出动作。

假设图11液压系统回路中的二通插装式液控单向阀的泄油Y口不是单独连接到油箱,而是汇入油缸无杆腔(低压油路),那么Y口存在与无杆腔压力相等的背压,当PB>2.5PC+0.16MPa才可反向开启此插装液控单向阀;YV 3通电时,二通插装阀弹簧所在的控制油腔C腔连通控制盖板的泄油Y口,启闭机正常闭门工况,不考虑管路压力损失的情况下,如果P无=0.7MPa,那么

PC=PY=P无=0.7MPa,计算得

P有=PB>2.5PC+0.16MPa=1.91MPa

才可反向开启此插装液控单向阀。弧门启闭机运行工况(自重闭门)决定了有杆腔的液压力是平衡启闭机弧门自重产生的负载而导致的背压,在闭门全过程中此负载是由小到大不断变化的,即启闭液压缸有杆腔液压力p是由小到大不断变化的,如果闭门过程有杆腔产生的最小压力<1.91MPa,则液压系统回路中插装液控单向阀反向开启失败,那么闭门动作就停止,可见二通插装式液控单向阀的泄油Y口有一定的背压是不可靠的。

综上所述,二通插装式液控单向阀,不管是液控还是电液控,其控制盖板的泄油Y口油液必须直接回油箱,考虑上Y口液压管路的压力损失Y口作用到插装阀C腔的最高压力须小于0.5MPa,否则会影响到液压系统及设备的安全可靠性。

本文简述了液控单向阀的概念种类及作用,并采用多种图例详细阐述了液控单向阀在不同工况。不同应用领域的液压系统回路中的合理设计,同时分析了液控单向阀在液压系统回路中设计不当会导致的故障、产生原因及解决方法。对设计者合理选用与设计液控单向阀相应液压系统回路、使液压系统回路及设备高效节能运行平稳,安全可靠具有重要意义。